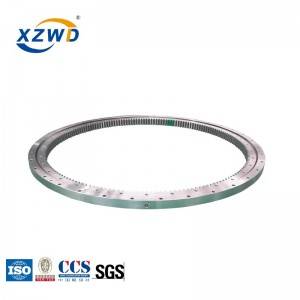

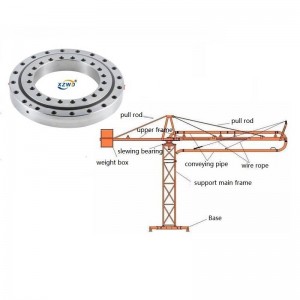

Rulmenți de masă turnantă pentru sarcini grele cu inel de rotire extern al angrenajului

Rezistența la contact și la încovoiere a angrenajelor sub sarcini finale și de oboseală au fost calculate și verificate conform ISO6336-1:2006, ISO6336-2:2006 și respectiv ISO6336-3:2006.Sf este 1,48, iar jocul ochiului de viteză este ajustat pentru cel mai înalt punct de epuizare radială dinrulment de rotirecerc de pas al angrenajului.Jocul minim al dinților este de obicei de 0,03 până la 0,04x modul, iar jocul ochiurilor de viteză a angrenajului pinionului pe întreaga circumferință trebuie reverificat după fixarea finală arulment de rotire.

Inelul de rotire cu bile de contact cu un singur rând, în patru puncte, precizia prelucrării cu bile interioare și precizia prelucrării interioare a căii de rulare nu este ridicată sau există defecte de calitate și lipsa uleiului de lubrifiere în ciocnirea rolei și distanțierului canalului, afectează direct funcționarea lină a inelului de rotire și zgomot, deci la verificarea defectelor inelului de rotire, uneori prin înlocuirea bilei pentru a reduce frecvența defecțiunii.

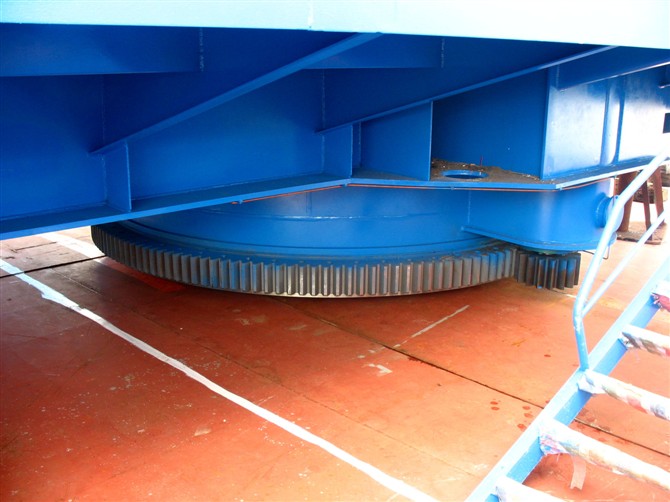

Datorită angrenajului sub sarcină, după un timp lung de lucru, va exista o mică bucată de metal sau o bandă de metal în apropierea liniei de pas, zâmbind sau roade așchii de metal, formarea de gropi sau dinți.Suprafața dintelui lagărului de rotire se întâlnește cu creșterea timpului de lucru și se extinde, astfel încât deteriorarea dinților ochiului lagărului de rotire, zgomotul rotativ al macaralei turn și impactul crește, ciclul de impact în jos particulele de metal și accelerează uzura suprafeței dinților inelului de rotire, formând un cerc vicios.În plus, fabricarea și asamblarea motorului de pornire în mecanismul inelului de rotire are propriile defecte pentru a produce fluctuații de impact, iar procesul de angrenare a roții de antrenare cu rulmentul de rotire este instabil, ceea ce crește, de asemenea, frecvența jitterului și a zgomotului de reverberație. decibeli.

Dacă calitatea sudurii nu este la standard, defectul de sudare trebuie reluat și resudat.În timpul reparației, reparația de sudare nu numai că va produce noi eforturi de sudură, iar planeitatea suprafeței de montare prelucrată va avea, de asemenea, un impact mare, în același timp, curentul de sudare generat în rulmentul de rotire prin corpul de rulare intern și calea de rulare a inelului de rotire va provoca unele daune.În plus, erorile de asamblare în asamblarea de fabricație, instalarea pe teren a filetării știftului și preîncărcarea șuruburilor pot produce, de asemenea, zgomot anormal sau zgomot dacă cerințele nu sunt îndeplinite.

Principalele forme ale inelului de rotire sunt de tip extern și intern, angrenajele mari și mici se închid prost, uneori strânse, alteori slăbite, în dintele inelului de rotire se epuizează poziția maximă de plasare prea strâns produc zgomot.Deci procesul de fabricație este critic.Rulmentul de rotire tocmai a ieșit din fabrică în ralanti va emite un sunet uniform de rulare cu bile de oțel, ceea ce este normal.Cum ar fi în uniformă sunet normal însoțit de un alt sunet anormal de mare este anormal.Există multe motive pentru eșec.

1. Standardul nostru de producție este conform standardului de mașini JB/T2300-2011, ni s-au găsit, de asemenea, sistemele eficiente de management al calității (QMS) ISO 9001:2015 și GB/T19001-2008.

2. Ne dedicăm cercetării și dezvoltării rulmenților de rotire personalizat cu precizie ridicată, scop și cerințe speciale.

3. Cu materii prime abundente și eficiență ridicată a producției, compania poate furniza produse clienților cât mai repede posibil și poate scurta timpul de așteptare al clienților pentru produse.

4. Controlul nostru intern al calității include prima inspecție, inspecție reciprocă, controlul calității în proces și inspecția prin eșantionare pentru a asigura calitatea produsului.Compania are echipamente complete de testare și metodă de testare avansată.

5. Echipa puternică de servicii post-vânzare, rezolvă în timp util problemele clienților, pentru a oferi clienților o varietate de servicii.